近年MIMの収縮率は小さくなっている。MIMフィードストックメーカーの公開情報などをベースに世代の周辺技術との関連をまとめた。

2020年12月29日火曜日

MIM収縮率の推移と周辺技術

2020年12月28日月曜日

成形材料と収縮率の関係(靴屋さんとお客さん)

高級な靴屋さんに行くと、始めに足のサイズを計ってくれる。それから自分の足にフィットする靴を用意してくれる。決して「この靴に足の方を合わせてください」と言われることは無い。プラスチックの収縮率は、種類によって決まっているPPは1.2とかPEは3.0、POMは2.0など。その材質に合わせて金型は、伸び尺「1/(1-収縮率)」だけ大きく作られる。足に合わせて靴を造る高級靴屋さんのように。

MIMフィードストックも同じである。材料開発のたびに最適な収縮率が新生される。決して既存金型のために、既存の設計標準があるからという理由で、バインダーを足して収縮率を合わせる調整は行わない。 実は昔の自分がそうだったから反省も込め備忘録としてここに書きとめる。

2020年12月27日日曜日

BASFの高流動性MIMフィードストックを掘り下げる

MIMフィードストックの3要素、結合剤、潤滑剤、可塑剤を無視して、ほぼ結合材だけで設計されている独創的なMIMバインダーがBASFのそれである。成形性が悪いのであるが近年高流動性MIMフィードストックが開発されている。20年前のデータと比較すると流動性は2~3倍向上し,一般MIMフィードストックと同等の流動性に変異(進化)している。

SUS316L: MI値300-700g/10min(20年前)→1000g/10min(GPLUS)→1300g/10min(EVO)

17-4PH: MI値200-450g/10min(20年前)→1100g/10min(EVO)

MI値:メルトインデックス,Melt flow INDEX, MFRと同義,190℃,荷重21.6Kg、ダイス径は不明?

【珈琲ブレイ句】流動性が高くなった理由は、バインダーを増やしたわけではありません、むしろ高精度化を目指し(CSLを追求し)バインダー量は減らしているのです。ではなぜ、高流動化できたのか。ここからは推測ですが「高流動性のPOMを採用した」ためだと思います。実際に10年ほど前、高流動性POMが登場し少し実験を行ったことがあります。さらに発展して、今現在「超高流動性POM」が販売されています。「超」が付いています、ものすごいのです。となれば「可塑剤、潤滑剤を減らせる」と考えてもよさそうです。上の事例はBASFフィードストックの話しですが、通常のMIMフィードストックであっても次の改善開発のアイデアが考えられます。「結合材を高流動ポリマーに変更することで可塑剤や潤滑剤を減らす、あるいは融点の高いものに変更する。そうすれば、現状と同じ流動性でありながら、金型のワックス汚染を減らせる」かもしれません。

2020年12月26日土曜日

MIMフィードストックに求められる成形性とは

MIMフィードストックに求められる成形性を左右する特性を考える。

《モジュラス》高い方が、歪を回復する力は高いので保圧後の冷却収縮における、金型転写性が高くなる。

《粘度》低い方が成形しやすい。低温で成形できる。10^4poise以下。

《温度感応》温度に対する粘度変化は大きい方が成形で有利。可塑化&凝固をコントロールしやすい。

《擬塑性》射出速度を高くすると粘度が下がる。シェアシンニング性。

【珈琲ブレイ句】MIMが成形しやすいフィードストックを開発するためには何を指標にすればよいのか迷うところです。しかし、最近「そんなの関係ない」と考えるようになっている自分に気が付くのです。その原因は、ほぼポリマーだけのBASFフィードストック材料で、量産が行われているためです。強者(つわもの)のBASFフィードストックと比較すれば、一般のMIMフィードストックは、みんな同じ範囲の仲間と考えられるのです。多少の成形性の違いは、成形技術で簡単にカバーできるのです。

2020年12月24日木曜日

水溶性MIMバインダーのあゆみ

水溶性MIMバインダーの代表的なものを表にする。

【珈琲ブレイ句】ふた昔前、寒天バインダーや、大手MIMメーカーが採用したQuick Set法などが水溶性MIMバインダーとして話題になっていました。今現在、生存しているのか絶滅しているのか? 確実に生きているものがひとつあります。それは、水溶性MIMバインダーとして進化し、量産工法として確立したPEGバインダーです。これは、上表にまとめたように、ゲル化を利用して水を固めるグループではなく、「普通のMIMバインダー」の仲間です。つまり「バインダーのひとつを水溶性のPEGに置き換えた」という話で通常MIM製法の守備範囲の技術です。水溶性バインダーの利点は、溶剤ではなく安全な水を使うところです。欠点は、粉末の酸化問題があるところ。従って採用されている材種は、ステンレス鋼、チタン合金など錆に強いもの限定です。MIMフィードストックメーカーのAMAZON? Ryer社のAquaMIMの鋼種を観てみると、やはり、ステンレス鋼、インコネル、チタン合金に絞られています。

2020年12月22日火曜日

MIM製ハイスの焼結機能窓を拡げる添加物

ハイス(高速度鋼SKH51,M2)をMIMで製作するのは、かなり難しい。焼結スランプ,溶け,デンドライトの発生,結晶粒肥大化,網目状炭化物など克服すべき課題が多いからである。必ず必要なことは一次脱脂および二次脱脂を確実に行い、還元も考慮したカーボンコントロールを行う事である。さらに、材料設計段階で解決する手段がある。それは,炭化物(WC、TiC、TaC、NbC)をフィードストックに添加することである。結果、焼結機能窓が最大40ºC拡大し、結晶粒の成長を抑制することができる。(Powder Injection Moulding International June 2010 Vol. 4 No. 2 P6)

【珈琲ブレイ句】MIMは粉末冶金なのでどんな合金でも製造できる。これがMIM材料開発の強みです。いろんな炭化物を添加したハイスを独自で作れば世の中の役に立つということです。たとえば高硬度の炭化物を添加すれば耐摩耗性向上も期待できるはずです。話が変わりますが、コバルト合金の精密鋳造で、似たような目的で組織微細化材を使っていました。この微細化材はコバルトブルーという粉末で、油絵の具に使われているものです。この粉末を種にして結晶が成長していきます。細かい結晶が成長したところで凝固を終了させれば微細組織の完成です。粉末は面白いですね。

2020年12月18日金曜日

MIMは脱脂工程でも収縮している

MIMの収縮は、焼結工程だけでなく脱脂工程でも発生している。非接触レーザー測定で精密に測定したジャーマン先生の実検報告がある。

【材質】SUS316L,15μm,30×12×t6mm 【バインダー/配合】60%-PW,32%-PP,8%-PE,40VOL% 【一次脱脂】溶媒,ヘプタン,55℃×4H 【二次脱脂】大気加熱

【寸法変化】

溶媒脱脂中:+1%程度膨張し、時間的変動は無い

加熱脱脂中:+0.2%膨張(80℃)した後、100℃から急激に収縮が始まり約150℃で最大収縮-1.5%。その後は、多少熱膨張で相殺されていくがバーンアウト450℃時点で、最終-1%の収縮がある。

【なぜ加熱脱脂中に収縮するのか】3つの理由

1.液化結合剤(ポリマー)の表面張力による合体 2.および毛細管現象による粉末粒子の再配列 3.結合剤の熱分解揮散による体積減少

【珈琲ブレイ句】MIMの収縮率は13~15%と大きく、そのすべてが焼結工程で発生していると考えがちですが、二次加熱脱脂でも1.5%程度収縮している。その原因は、粉末粒子の再配列ということです。なるほど結合剤と言えども、ポリマーは軟化・溶融し液化するので、毛細管現象や液体表面張力などに影響を受けるということです。ジャーマン先生の教えでは、MIM部品の設計は「均一な肉厚設計」をすること、「加熱脱脂の最終温度近傍では昇温速度を落とすこと」とあり、100%納得できますが、さらに私見として付け加えると、やはりバインダー量を最小化(粒子間距離の最小化)することが粒子の再配列現象を極小化するので変形には有利であることが推察されます。また、蛇足ですが、樹脂中子を二重成形したアンダーカット形成品であると、樹脂中子の熱膨張と、MIM成形体の収縮が逆方向に作用するので割れの発生が考えられます。加熱前に完全に樹脂中子は除去した方がベターだという考察もできます。

2020年12月2日水曜日

リコーのAM技術がアルミ合金を積層する

樹脂コーテッド粉末を使う独創的なAM-3Dプリンターを開発しているリコーが、アルミ合金にチャレンジしている。《方式》パウダーベッド、インクジェット、積層84μm。 《粉末》樹脂コーテッドAl-Si合金粉末(平均35μm) 《工程》溶媒(水?)脱脂+焼結(液相焼結、液相20~30%)

《結果》相対密度=98%、結晶粒=50μm、引張強度=100MPa、熱伝導率=188w/mk 純アルミの強度とアルミ鋳造品相当の結晶粒と熱伝導率を達成できた。

【珈琲ブレイ句】メイドインジャパンで頑張っているリコーさん。樹脂コーティング粉末を使う独創的技術が良いですね。このメリットは2つ。1つは、架橋性・濡れ性向上により積層体の強度が高くなること。2つめは、粉体の防爆性・安全性向上。2wt%コーティングすれば粉体着火しないそうです。やっぱり粉末粒径は35μmはMIMと比較すると粗いですね。粉末流動性を考えるとパウダーベッドの限界なのでしょうか。しかし、この粉末で相対密度98%を叩き出していることに驚きを隠せません。どうやって焼結しているのでしょうか?? 液相焼結がキーワードの様です。かなり長時間焼結保持しているようなので、「スランプ変形」との闘いがありそうです。 がんばれ!メイドインジャパン!応援しています。

《追加情報》2023年春、開発関係者の話では樹脂コーテッド粉末の使用は「お休み」になっていました。いろいろあったみたいです。

2020年11月27日金曜日

焼結性・焼結特性を勝手に定義した

焼結性の良し悪しは人によって解釈が異なる。ここに勝手に定義する。

2020年11月23日月曜日

MIMのレオロジーとべき乗指数n

レオロジーとは、変形性と流動性を包含させた造語で、日本語は流動学である。基本法則は、「せん断応力がせん断速度の(n-1)乗に比例する」ことである。これはPower Low(べき乗則モデル)と呼ばれている。

このnはべき乗指数、べき指数(Power Low Index)、せん断感度指数(Shear sensitivity index)と呼ばれ、nによって流体の特徴が決まる。それは次の通りである。

n>1 Shear thickening、ダイラタンシー、「水で浸した片栗粉」

n=1 ニュートン流体、「水」

n<1 Shear thinning (ずり流動), 擬塑性流体、「MIMフィードストック」

◆ポリマー専門BLOGにMIMのn値がわかる論文(Azadeh Farahanchik博士)があるので紹介する。

《要旨》MIMフィードストックのnは1より小さい値をとる。せん断速度(射出成形の速度)が増加すると金属粒子が自由に動き、流れの方向に沿った粒子の配向・秩序化が起こる。これにより、粒子間に閉じ込められた浮遊溶融バインダーの量が減少し粒子間の運動が促進され粘度が低下する。実験範囲内での最良値はn=0.71である。

【珈琲ブレイ句】もしMIMフィードストックのnが1より大きければ、射出成形に不向きなダイラタント流動挙動になっているということです。低速でも高速でも粘度が高いので射出成形が難しい。これは粒子の無秩序化が発生しているということで、上記BLOGでは「slide overring」することができないため粘度が上昇すると説明しています。ところで、スライド・オーバーリングとは何でしょうか??そもそも動詞の扱いでいいのか!と突っ込みたくなりますが・・スマホ画面を指でスライドさせるイメージだと思われますので、たぶん粒子が互いに滑りあう「ずり流動:シェアシンニング」のことですね。このことを考えれば、粉末は球状の方が良いとも言えそうです。そういえば先日、学生さんが成形できないというので話を聞いてみると、ポリマーに数ミリのファイバーを半分混ぜていました。粒子の無秩序のレベルではない・・「え!それは成形できない」と心の中だけでツブヤキマシタ。徹夜実験も無駄ではない、失敗こそ宝なのです。ファイト!

2020年11月21日土曜日

MIM指南書が国会図書館で閲覧可能

2020年11月18日水曜日

MIMに応用したヒートサイクル成形

微細薄肉成形には、ヒートサイクル成形が用いられているが、大きな部品でのMIMへの展開事例があるので紹介する。

《仕様》射出成形メーカーArburg(独)とBASFとの共同研究。試験片寸法:80 mm × 20 mm × 2.5mm、実験材料:Catamold®42CrMo4、金型仕様:ホットランナー、射出温度:183℃、金型ダイナミック温度制御、金型温度High:150~170℃、金型温度Low(押出温度):130℃

《実験結果》成形品の密度差(ゲートに近い部分と遠い部分の密度差)が減少することで焼結収縮率の差も改善された。従来の等温金型130℃の収縮率の差0.6%に対して、ダイナミック温度制御では0.4%に改善された。

【珈琲ブレイ句】この報告は、触媒脱脂のPOM基フィードストックなので金型温度が高温です。金型温度は下がっても130℃で、この温度で押し出すので成形体は相当熱いです。当然ロボットハンドが作業します。金型ダイナミック温度制御とありますが、一般的にはヒートサイクル成形ですね。2014年に福島ハイテクプラザとコラボ*3 で、ヒートサイクルを利用したマイクロMIMの実検を行ったことがあります。確かに、金型温度が射出温度に近い程、成形は楽ちんになりました。上記報告では、残念ながら金型の構造についての詳細はありませんが、たぶん金型全体とキャビティが断熱材で保持され、過熱はヒーター*1で行い、冷却は油媒体ではないかと推察されます。別の関連記事では、試作品のスマートフォンバックハウジングが紹介されていました。最小肉厚1mm、サイクルタイムが1分ということです。このような大きくて薄いフレーム形状を変形なく作ることができるとは脱帽*2です。素晴らしい。

*1 加熱も冷却も液体を使っていることが判明しました。過熱が油、冷却が水。

*2 フレームの内側に、多点のサイドゲートを配置しているようです。

2020年11月12日木曜日

工法分類からMIMを俯瞰してみた

ものをづくり技術全体からMIMを観る。

2020年11月10日火曜日

品質工学を使ったMIM脱脂実験

前2報と同じインドの2大学で行われた品質工学を使った実験。今回は品質工学シリーズの最後になるMIM脱脂実験のパラメータ設計の事例である。

【実験条件】L9直交表(3因子×3水準)、特性値:焼結密度、因子:(水脱脂温度、加熱脱脂温度、加熱脱脂保持時間)材質:SUS316L(ガスアトマイズ粉、OSPREY、D50=13μ、<53μ99.2%、TD=5.0g/cc)、バインダー:PMMA:PEG:PW:SA=65:8:25:2、脱脂:水脱脂→乾燥→加熱脱脂(アルミナ粉末中)→徐冷

|

因子 |

水準1 |

水準2 |

水準3 |

|

水脱脂温度 |

50℃ |

60 |

70 |

|

加熱脱脂温度 |

300℃ |

350 |

400 |

|

加熱脱脂保持時間 |

240min |

300 |

360 |

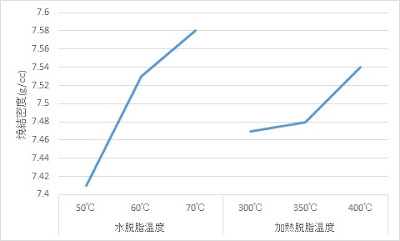

【結果】3因子のうち2因子が有意になった。「水脱脂温度(86%)」と「加熱脱脂温度(13%)」である。加熱保持時間は誤差にプーリングさせる。()の%数字は、この実験範囲内の寄与率。 要因効果図は、SN比ではなく特性値そのままで作図する。

【珈琲ブレイ句】バインダー組成は(PMMA+PEG+PW+SA)です。論文では水脱脂(温水)で、PEGとPWを溶すと書かれておりますが、PWパラフィンワックスが50~70℃のお湯に溶けたとしても、溶けだすでしょうか?疑問です。たぶんPEGだけが溶けていると推測しています。さらに面白いのはアルミ粉末中でポリマーの加熱脱脂・徐冷をしています。これにより変形が少ないという事です。

実験結果の水温が高い方が、脱脂能力は高くなるので納得できます。加熱脱脂では一番温度の高い400℃が最適解です。これもPMMAの熱分解温度の中央値が350℃と考えれば400℃以上は必要なので納得できます。

焼結体の炭素量が記載されていないのが残念ですが、脱脂が不十分で炭素量が増加し焼結密度が低下したということですね。炭素量増加による融点降下で密度が高くなるように感じますが、別の論文でも同じような報告があり、SUS630の事例で、C=0.2%よりC=0.1%の方が焼結密度および焼結応答(レスポンス)が高くなっていました。低炭素鋼の世界ではこの傾向があると思われます。

参考文献:http://technical.cloud-journals.com/index.php/IJAMME/article/view/Tech-585

品質工学を使ったMIM成形実験

前報と同じインドの2大学で行われた品質工学を使った実験。今回はMIMの成形実験のパラメータ設計、最適化の事例である。

【実験条件】変形L27直交表(3水準×8因子)、特性値:衝撃強度、8因子:(射出圧力、射出温度、金型温度、保圧、射出速度、粉末量、保圧時間、冷却時間)材質:SUS316L(ガスアトマイズ粉、OSPREY、D50=13μ、<53μ99.2%、TD=5.0g/cc)、バインダー:(PMMA、PEG、SA 3種配合比不明)脱脂:水脱脂60℃×6H→乾燥→加熱脱脂350℃(アルミナ粉末中)→徐冷、予備焼結:900℃×1H、焼結:1360℃×1.5H(真空)

|

因子 |

水準1 |

水準2 |

水準3 |

|

射出圧力 |

50MPa |

60 |

70 |

|

射出温度 |

140℃ |

150 |

160 |

|

金型温度 |

45℃ |

50 |

55 |

|

保圧 |

65MPa |

70 |

75 |

|

射出速度 |

5cm/s |

10 |

15 |

|

粉末量 |

60VOL% |

61.5 |

63 |

|

保圧時間 |

5sec |

10 |

15 |

|

冷却時間 |

5sec |

8 |

11 |

【結果】有意になったものは3つ「射出圧力(28%)」「金型温度(11%)」「粉末量(5%)」である。その他の因子は誤差にプーリングさせる。()の%数字は、この実験範囲内の寄与率。 要因効果図は、SN比ではなく特性値そのままで作図する。

【珈琲ブレイ句】衝撃強度を高めるには、「射出圧力を高くする」「金型温度を上げる」この2つは100%納得できますね、確実に成形密度が向上し、内部欠陥(ウエルド等)が減少する効果が期待できるからです。ただ、有意であった「粉末量」は、真ん中の水準61.5VOL%が最適となっています。この数字が微妙にハテナ?なのです。粉末TD=5.0g/ccにしては、全体的に粉末量が少なく感じる。

内部欠陥を完治させるためには「保圧」の方が重要じゃないのかと思われた方は上級者です。今回の実検で保圧が有意でないのは「実験の水準巾が狭かった(実験計画の問題)」ためだと思われます。つまり今回の保圧の水準は「すべて保圧が高い」と思われます。「保圧は65MPa以上で差が出ない」と解釈しています。

参考文献:http://technical.cloud-journals.com/index.php/IJAMME/article/view/Tech-331

2020年11月8日日曜日

品質工学を使ったMIM焼結実験

品質工学を使った貴重な論文を見つけた。インドのイノダ工科大学(Praveen Pachauri氏)とアリーガル・ムスリム大学(Mohammed Hamiuddin氏)の共同研究である。

【実験条件】変形L16直交表(4水準×4因子、2水準×1因子)、特性値:衝撃強度、試験片寸法:12×66×t6(mm)切欠無し、4水準因子:(焼結温度、昇温速度、焼結時間、冷却速度)、2水準因子(水素雰囲気焼結、窒素雰囲気焼結)、材質:SUS316L(ガスアトマイズ粉、OSPREY、D50=13μ、<53μ99.2%、TD=5.0g/cc)、バインダー:PMMA:PEG:PW:SA=65:8:25:2、脱脂:溶媒(温水)脱脂→乾燥→加熱脱脂(アルミナ粉末中)→徐冷

|

因子 |

水準1 |

水準2 |

水準3 |

水準4 |

|

焼結温度 | 1260℃ |

1300 |

1340 |

1380 |

|

昇温速度 | 4℃/min |

8 |

12 |

16 |

|

焼結時間 | 60min |

80 |

100 |

120 |

|

冷却速度 | 5℃/min |

10 |

15 |

20 |

|

焼結雰囲気 |

真空 |

N2 |

- |

- |

【結果】有意になったものは4つ「焼結温度(24%)」「昇温速度(10%)」「焼結時間(62%)」「冷却速度(4%)」で、焼結雰囲気は誤差の範囲であった。()の%数字は、この実験範囲内の寄与率。 要因効果図は、SN比ではなく特性値そのままで作図する。

【珈琲ブレイ句】品質工学のアプローチは、直観的にわかりやすいのでMIM製造現場にはありがたいことです。使用している粉末が珍しい仕様で粗い53μまで混入しており、さらに驚くことにTD(タップ密度)が5.0g/ccなのです(もしかすると二峰分布混合?)。焼結密度は7.50~7.60g/ccなので及第点ですが低めですね。学びは「焼結時間」の寄与率が(実験範囲内で)一番大きいこと。それから、冷却速度が遅い方が衝撃強度には有利であること(溶体化から離れる方が衝撃に有利ということか?)。ただ、焼結温度1380℃の衝撃強度が一番高いけど、1340℃での強度低下が気になる、組織の観察は必要ですね。特性値も衝撃値でなく、引張強度と伸びであってほしかった、贅沢言ってすいません。

参考文献:http://technical.cloud-journals.com/index.php/IJAMME/article/view/Tech-583

2020年11月3日火曜日

ステンレスは水素雰囲気で焼結すると良い理由

「ステンレス鋼の品質を最大化するためには水素雰囲気での焼結が良い」ジャーマン先生の寄稿から復習する。

理由は2つ

1 酸化クロム膜を還元させる。錆びにくいステンレス鋼の特徴は、高クロム12~20wt%による酸化クロム膜が存在するため防錆能力が高いことである。しかし、焼結の側面から見ると、その膜が負に働き焼結を困難にさせる。水素はこの膜を還元し除去するので焼結性を向上させることができる。反応生成ガスの水蒸気H2Oは炉外へ掃き出される。

2 クロムの蒸発を押さえる。蒸気圧の高いクロムは、真空焼結中に蒸発して減っていく。水素を流すことで真空度を下げて蒸発を防ぐ。

欠点は、高純度水素が高価なこと。

【珈琲ブレイ句】私は、量産品で、水素雰囲気での脱脂・焼結を行ったことはありません。鋼の要求仕様を水素を使わなくとも溶媒1次脱脂、2次脱脂・還元・焼結で、相対密度97%程度のMIM焼結体を造ることができるからです。さらに高見を目指す場合(完全密度化)には水素が必要になるかもしれません。ジャーマン先生は、Ar雰囲気焼結の事を「デフォルト」と表現しています。Ar焼結は基本で、水素焼結は応用の上級者向けという事ですね。

2020年10月30日金曜日

市販の手動式射出成形機の改造修理

市販の手動式射出成形機の改造修理を行った。そもそも、この成形機は自作するよりは納期と価格で有利だったので購入されたものである。コスパが大変すばらしいのであるが、欠点がひとつある。それは設計が「スマートすぎる」。武骨でないため、高圧力で射出成形するMIMでは耐えきれずぶっ壊れる部品が続出する。部品を交換していたが、先日ついに大手術が決行された。

・シリンダーとノズルは、ナック材の削り出し品にする。オリジナルの材料供給パイプの肉厚が薄いので補強のステンレス針金を巻く。オリジナルのシリンダーは鋼にニッケルクロムメッキ仕上げで、内筒がテーパになっているものの発砲樹脂や低収縮材の時は材料が抜けない。新シリンダーは両端面セパレートタイプに設計、分解掃除が楽になる。

・トグル回転支点の軸がすぐに曲がるので(なぜか中空)、調質ボルトに交換し、隙間に平座金を挟み、二重ナットで固定。

・材料供給&ピストンガイド部品のヘリサートが抜けた。貫通穴を開けて長いボルトで把持させた。レイアウトの関係でボルトは1本だけ。

プラスチックに挿入されているヘリサートがボルトを強く締めると抜けた。ハンドルの干渉、ピストンまでの余裕を考えてボルトは1本にする。かなり頑丈になる。ピストンもスムーズに動く。

溝カムをグリースアップして修理完了。

これで、後10年は使えそうである。だんだんINARIの原形が無くなっていく・・。

2020年10月21日水曜日

二峰分布混合の威力

Indo-MIMによる二峰分布混合(Bimodal powder mixtures)の報告がある。焼結変形と相対コストの関係から、最善の組み合わせを提案している。

【結論】17-4PH(SUS630)において、平均粒径6μmを25wt%+平均粒径20μmを75wt%配合したときが最善である。

ひとつのグラフにまとめた。

2020年10月16日金曜日

市販アルミ合金フィードストックの実力

米国のMIMフィードストックメーカー界のAMAZON、すべての種類を揃えている「Ryer社」のアルミ合金6061のフィールドテストの事例を見つけたのでまとめる。

◆Ryer Part No.:6061-9034US

◆粉末:US Metal Powders社製ガスアトマイズ粉末、D50=12-18μm、<34μm、比表面積<0.4m2/g、Al2O3<0.5

◆バインダー:ワックス系Ryer-Solvent、40VOL%(計算による推定値)

◆一次脱脂:溶媒脱脂(溶媒不明)

◆二次脱脂・焼結:250℃~650℃×1-2H、窒素純度99.99以上(露点-60℃以上)

◆熱処理:T6、溶体化:510℃×30分後水中急冷、時効:180℃×8H

◆結果:焼結密度2.66g/cm3(98.6%)HRB93、引張強度=290-300MPa(T6処理後)

◆備考:粉末内のAl2O3の量を最小化すること。微量のMgがアルミ酸化物を還元し焼結密度を向上させる。 6061の融点は652℃なので、焼結温度の精密な管理が重要。

【珈琲ブレイ句】市販のアルミ合金フィードストックが販売されているんですね。他に2024がカタログに載っています。結構普通に溶媒脱脂と焼結を行えば焼結密度98.2%を達成できるとは驚きです。焼結温度が600℃台と低いので、結合剤は300℃台で分解するポリマーの可能性が高そうです。それから、ポイントは「アルミ表面約4nmの酸化被膜との闘い」ですね。始めからAl2O3の量を最小化することに加え、焼結中の窒素ガスは99.99以上にして水分(H2O)を減らすことが重要であることを学びました。Metal Powders社は始め水溶性バインダーを試して失敗しRyerに製作を依頼した経緯のようです。だからでしょうかRayerのカタログには始めからAqua-MIM(水溶性バインダー)のアルミ合金は存在しません。さらにCata-MIM(触媒バインダー)にもないですね、こちらはアルミが酸で腐食するのかも?しれません。やっぱり溶媒脱脂用バインダーは自由度が高く使いやすい万能バインダーですね。

リープフロッグ型発展とMIMの未来展望

リープフロッグ(Leapfrogging)とは、直訳すると「蛙の大きな跳躍」である。事例としては「スマホやオンライン決済などの新しいサービスは、インフラ未整備な新興国の方が先進国より早く受け入れられる。まさに蛙の様に先進国を飛び越えて発展する」。つまり「後から参入した方がお得という分野がある」ということである。

2020年の今、国内のMIM技術も、「後から参入した方がお得」なのである。蛙飛びのチャンスは今ここにある。

《その理由》

・MIM技術の秘匿性はなくなり「誰でもできる」

・成形材料のMIMフィードストックは市販品を買えばよい

・脱脂・焼結炉も技術的に成熟して高品質なものを入手できる

・金属粉末利用AM技術(MIM用粉末利用の金属3Dプリンター)のブーム急上昇中。この脱脂・焼結はMIM技術なので転用が容易。

『AMからようこそMIMへの時代』が始まっている。

【珈琲ブレイ句】理由にもう一つ付け加えると・・・手前みそになりますが「MIM指南書」が11/1からAMAZONで販売されるから。この本はMIM業界初めてのガイドブックです。東京ガイドブックが今売れているように「MIMの歩き方」と呼ばれる日も遠くはない(妄想)。

2020年10月13日火曜日

プラスチックのリサイクルから学ぶ

東南アジアで行われているプラスチックリサイクルは画期的である。内容は以下の通りで、3種類の材料から簡単に煉瓦やタイルなどを製作している。砂を混ぜて強度を上げる複合材料の事例もある。

《材料》1)ポリエチレンの容器や蓋 2)発砲スチロール 3)廃油(食用油)

《配合比》ポリエチレン(HDPE)40%、スチロール10%、廃油50%

《手順》初めに廃油を100~125℃で攪拌加熱する。その後200~230℃中、プラスチックを投入し攪拌、最終的に250~275℃で流しだす。ドロドロで流動性が高いが冷えると硬度が向上する。金型に流し込み冷却固化させて完成。安価な設備で量産ができる。

【珈琲ブレイ句】液体の油を50%も使うところがポイントですね。大胆ですが液体が多いので流動性・作業性が高く、さらに実用性もあるのでブームになっているようです。これってポリマーアロイ化しているんだろうな。

2020年10月8日木曜日

ナノ粉末を混合させる効果

2020年10月6日火曜日

MIM粉末・フィードストックにあったら素敵な特性仕様

MIM粉末やMIMフィードストックのカタログにこんな仕様が載っていた。

材質名、化学成分、粒度特性(TD、D50等)、真密度に続いて・・・・・

《特性値》焼結機能窓50℃(1320±25℃)、相対密度97%

さらに、転写性のSN比まで記載されている。

すごい完璧です。ついに登場したのか!どこのメーカーだ?

ここで目がさめた。夢か。

2020年10月2日金曜日

粉末の大きさで粉末冶金やAM製法が支配される話

逆説的結論『粉末冶金の圧粉焼結PMやMIMおよび金属3Dプリンターは金属粉末の大きさで決まる』

◇数100ミクロンの粉末:圧粉焼結

◇数10ミクロン:電子ビーム&レーザー式3Dプリンター(Arcam, EOS, etc)

◇10ミクロン~数10ミクロン:パウダーベット利用インクジェット金属3Dプリンター(Digital Metal, EX One, etc)

◇10ミクロン:フィラメント利用FDM-3Dプリンター(The Metal X, Desktop Metal, )

◇10ミクロン:金属粉末射出成形MIM

なぜこんな理屈になるのか

それは、次の様な技術的理由で推測した。

・微粉末だと粉末が流動しないので圧粉成形ができない。

・電子ビームやレーザーのスポット径寸法からみて微粉末は不要だし高価。

・パウダーベッドは粉末流動性に支配される。微粉末になればなるほど難しい。

・フィラメントにするなら微粉末の方が流動性は高く、焼結密度も向上する。

【珈琲ブレイ句】 素人的には、微粉末にすれば焼結密度が上がるのに、何故そうしないのか疑問になりますが、微粉末を圧粉しても形状に高低差があると密度が大きくばらついたり、微粉末の流動性が悪いためパウダーベッドの嵩密度を上げることが難しいなど、周辺技術のレベルに支配されてPMやAM製法が決まってしまうんですね。この中でさらに微細粉末が可能なのは、MIMかな?

焼結機能窓を使った高品質化の概念図

MIM製造現場の願い。

「標準温度で、炉内のどこに配置しても、焼結密度の規格を満足し、形状寸法の工程能力指数Cpkが1.33以上になってほしい」

しかし、焼結炉内の伝熱(炉内温度バラツキ、流動ガスなどいろいろ)は、大きく変動する。しかも、ほとんど人間にはコントロールできない*1。老朽化によりヒーターは摩滅していくし、真空排気能力も低下していく。

人間ができることの初めの一歩は

「焼結機能窓の広いMIM粉末材料を選ぶ・開発する」こと*2。

焼結機能窓を使った高品質化の概念図を示す。